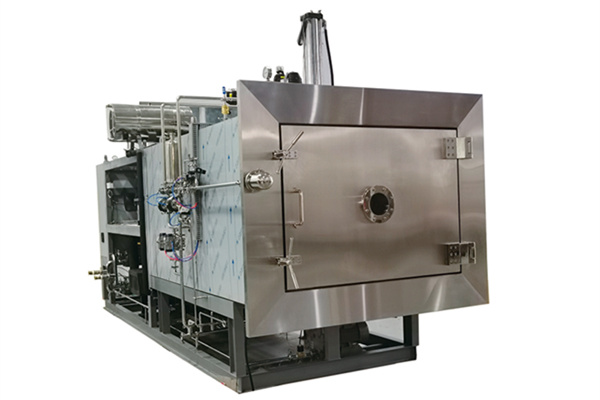

制藥用真空凍干機的原理是什么?如何選購?

在制藥工業(yè)中,真空凍干技術(shù)已成為保障藥品質(zhì)量和穩(wěn)定性的關(guān)鍵工藝。制藥用真空凍干機通過將藥品在低溫真空環(huán)境下冷凍并升華去除水分,能最大限度地保留藥物活性成分,延長藥品保質(zhì)期。那么此類設(shè)備的工作原理是什么樣的呢?我們應(yīng)該如何選購此類產(chǎn)品呢?下面小編為您詳細解析一下如何為制藥企業(yè)挑選合適的真空凍干設(shè)備,確保藥品生產(chǎn)的合規(guī)性、安全性和高效性。

真空凍干技術(shù)原理與制藥行業(yè)價值

制藥真空凍干機是現(xiàn)代生物制藥領(lǐng)域的核心設(shè)備,其工作原理基于真空冷凍干燥技術(shù)的精密應(yīng)用。該技術(shù)首先將藥品溶液在-40℃至-50℃的低溫環(huán)境下快速冷凍,使水分形成固態(tài)冰晶;隨后在高度真空(通常為5-50Pa)條件下,通過精確控制溫度和壓力,使冰晶不經(jīng)過液態(tài)直接升華為水蒸氣而被去除。這一過程避免了傳統(tǒng)熱干燥可能導(dǎo)致的熱敏性藥物變性或失活問題,尤其適合蛋白質(zhì)類藥物、疫苗、抗生素和生物制劑等對溫度敏感的藥物處理。

與傳統(tǒng)干燥方法相比,真空凍干技術(shù)在制藥行業(yè)展現(xiàn)出多重優(yōu)勢。首先,它能最大限度保留藥物活性成分,研究表明凍干處理后的蛋白質(zhì)類藥物活性保留率可達95%以上,遠高于噴霧干燥的70-80%。其次,凍干藥品具有極佳的穩(wěn)定性,可在常溫下長期保存(通常2-5年)而不影響藥效,這對疫苗等需要長途運輸?shù)纳镏破酚葹橹匾4送猓瑑龈杉夹g(shù)還能保持藥品原有性狀,包括色澤、形態(tài)和復(fù)溶性能,提升患者用藥體驗。從經(jīng)濟角度看,雖然凍干設(shè)備初期投資較高,但因其能減少藥品報廢率、延長貨架期,整體成本效益顯著。

隨著生物制藥行業(yè)的快速發(fā)展,真空凍干機的應(yīng)用范圍不斷擴展。從最初的血液制品、疫苗到如今的單克隆抗體、基因治療藥物,凍干技術(shù)已成為生物藥標準生產(chǎn)工藝之一。特別是在COVID-19疫情期間,mRNA疫苗的凍干制劑開發(fā)進一步凸顯了該技術(shù)在應(yīng)對突發(fā)公共衛(wèi)生事件中的戰(zhàn)略價值。未來,隨著個性化醫(yī)療和核酸藥物的興起,對凍干設(shè)備的精確控制和小批量生產(chǎn)能力將提出更高要求。

核心選購參數(shù)與技術(shù)考量

選擇適合制藥生產(chǎn)的真空凍干機需要深入理解各項技術(shù)參數(shù)的實際意義及其對藥品質(zhì)量的影響。冷阱溫度是決定設(shè)備性能的關(guān)鍵指標之一,常見的有-50℃和-80℃兩個檔次。對于大多數(shù)水溶性藥品,-50℃的冷阱溫度已能滿足需求,因為實驗表明當冷阱溫度從-35℃降至-50℃時,捕水能力顯著提升,但低于-50℃后提升效果不再明顯。然而,對于含有有機溶劑(如叔丁醇)的藥品或某些特殊生物制劑,則需要選擇冷阱溫度達-80℃的設(shè)備,以確保充分捕獲溶劑蒸氣,避免污染真空泵。

真空度控制同樣至關(guān)重要,制藥級凍干機通常要求極限真空度≤5Pa,且從大氣壓抽至工作真空的時間應(yīng)≤10分鐘(空載條件下)。值得注意的是,真空度并非越高越好——過高的真空度(如<1Pa)反而會阻礙傳熱,導(dǎo)致干燥速度下降。現(xiàn)代先進凍干機配備多級真空控制系統(tǒng),能在不同凍干階段自動調(diào)節(jié)真空度,既保證升華效率,又避免藥品結(jié)構(gòu)塌陷。

制冷系統(tǒng)的選擇直接影響設(shè)備性能和運行成本。采用雙壓縮機復(fù)疊制冷系統(tǒng)的凍干機可達-80℃以下的低溫,但能耗較高;而單壓縮機系統(tǒng)通常限于-50℃左右,適合預(yù)算有限的中小型藥廠。近年來,一些高端機型引入變頻制冷技術(shù),可根據(jù)實際負荷自動調(diào)節(jié)制冷功率,節(jié)能效果達20-30%。藥品生產(chǎn)企業(yè)應(yīng)根據(jù)自身產(chǎn)品特性和生產(chǎn)規(guī)模,權(quán)衡制冷性能與運營成本。

控制系統(tǒng)的智能化程度直接關(guān)系到凍干工藝的重現(xiàn)性和合規(guī)性。符合GMP要求的制藥凍干機應(yīng)具備以下功能:實時顯示并記錄冷阱溫度、樣品溫度、真空度等關(guān)鍵參數(shù);支持多段程序編程,可存儲至少100組工藝方案;具備報警和自動保護功能,在參數(shù)異常時能及時中斷進程。部分先進機型還集成共晶點測試功能,可自動確定藥品的最佳冷凍和干燥溫度,避免人工測試的誤差。

對于批量生產(chǎn)型凍干機,還需特別關(guān)注板層面積和均勻性。制藥級設(shè)備通常要求板層溫度均勻性≤±1℃(空載),以確保同一批次不同位置藥品的干燥程度一致。板層材質(zhì)應(yīng)選用316L不銹鋼,表面經(jīng)特殊處理以減少藥品粘附,并耐受頻繁的CIP(在位清洗)和SIP(在位滅菌)。中大型凍干機還應(yīng)配備液壓或電動升降系統(tǒng),便于裝卸物料和清潔維護。

功能配置與安全合規(guī)要求

制藥真空凍干機的功能配置需緊密結(jié)合藥品劑型和生產(chǎn)工藝進行選擇。對于西林瓶凍干制劑,必須選擇帶自動壓蓋裝置的機型,確保凍干完成后能在真空或惰性氣體環(huán)境下直接壓塞密封,避免藥品二次污染。而生產(chǎn)凍干粉針劑的企業(yè)則應(yīng)關(guān)注設(shè)備是否支持無菌轉(zhuǎn)移功能,包括與隔離器的對接接口和RABS(限制進入屏障系統(tǒng))兼容性。對于研發(fā)型機構(gòu),建議選擇配置多歧管的實驗室凍干機,可同時處理多種小批量樣品,提高研發(fā)效率。

清潔與滅菌系統(tǒng)是制藥凍干機的核心配置。符合GMP要求的生產(chǎn)型設(shè)備應(yīng)支持CIP/SIP(在位清洗/在位滅菌)功能,滅菌方式包括蒸汽滅菌(121℃,30分鐘)和VHP(汽化過氧化氫)等。清潔系統(tǒng)的設(shè)計應(yīng)避免死角,管道宜采用衛(wèi)生級快接方式,且所有接觸藥品的表面粗糙度Ra≤0.8μm。近年來,一些高端機型引入自動清潔驗證功能,可通過電導(dǎo)率或TOC檢測實時確認清潔效果,大幅降低交叉污染風(fēng)險。

安全與合規(guī)性是制藥設(shè)備選擇的重中之重。真空凍干機應(yīng)至少具備以下安全保護功能:過溫保護(防止樣品過熱變性)、真空失靈保護(防止氧化)、制冷系統(tǒng)高低壓保護以及斷電應(yīng)急處理(如自動充入惰性氣體)。在認證方面,制藥用凍干機需符合cGMP、EU GMP等法規(guī)要求,關(guān)鍵部件應(yīng)有CE、UL或ASME認證。數(shù)據(jù)完整性方面,設(shè)備應(yīng)配備審計追蹤功能,所有工藝參數(shù)修改需記錄操作者、時間及原因,并支持21 CFR Part 11電子簽名。

能效與環(huán)保性能日益成為選購的重要考量。傳統(tǒng)凍干機能耗較高,干燥1kg產(chǎn)品約需8-12kW·h電能。新一代節(jié)能型凍干機通過熱回收系統(tǒng)將冷阱除霜時的冷量或壓縮機熱量回收利用,可降低能耗15-25%。此外,采用環(huán)保制冷劑(如R404a、R507替代R22)的設(shè)備更符合全球環(huán)保趨勢,避免未來面臨淘汰風(fēng)險。

對于特殊劑型藥品,凍干機還需具備相應(yīng)特殊功能。例如,處理高濃度蛋白制劑時,設(shè)備需配備退火功能,通過精確控制冷凍階段的溫度循環(huán)來優(yōu)化冰晶結(jié)構(gòu),避免干燥后出現(xiàn)"蛋糕"開裂。而生產(chǎn)口服凍干片(如口腔崩解片)則可能需要模具適配系統(tǒng),確保凍干后劑型尺寸精確。藥品企業(yè)在選購前應(yīng)充分評估現(xiàn)有及未來可能開發(fā)的產(chǎn)品線,選擇功能可擴展的機型,如預(yù)留中試放大接口或PAT(過程分析技術(shù))集成能力。

品牌選擇與全生命周期管理

品牌與售后服務(wù)是制藥企業(yè)選擇真空凍干機時不可忽視的重要因素。國內(nèi)知名品牌比如我們新芝在行業(yè)內(nèi)擁有良好口碑,其設(shè)備性能穩(wěn)定,技術(shù)成熟。更重要的是,知名品牌通常建立了全國性服務(wù)網(wǎng)絡(luò),能在24-48小時內(nèi)響應(yīng)故障報修,對于關(guān)鍵制藥生產(chǎn)設(shè)備而言,這種快速響應(yīng)能力至關(guān)重要。建議企業(yè)在采購前實地考察供應(yīng)商的生產(chǎn)基地和研發(fā)能力,了解其是否具備非標定制實力,能否提供從工藝開發(fā)到設(shè)備驗證的整體解決方案。

售后服務(wù)協(xié)議的內(nèi)容需特別關(guān)注。優(yōu)質(zhì)的售后服務(wù)應(yīng)包含:1年整機保修(壓縮機等關(guān)鍵部件可能延長至2-3年);免費遠程技術(shù)支持;定期預(yù)防性維護(通常每年1-2次);以及終身備件供應(yīng)承諾。部分供應(yīng)商還提供工藝優(yōu)化服務(wù),可幫助企業(yè)提高凍干效率,縮短周期時間。制藥企業(yè)應(yīng)避免單純追求低價而選擇售后服務(wù)不完善的小品牌,否則可能因設(shè)備停機導(dǎo)致重大生產(chǎn)損失。

設(shè)備驗證是制藥用凍干機采購后的關(guān)鍵環(huán)節(jié)。完整的驗證包括IQ(安裝確認)、OQ(運行確認)、PQ(性能確認)三個階段。供應(yīng)商應(yīng)提供完整的驗證支持文件包,包括設(shè)備設(shè)計說明(DS)、功能說明(FS)、測試協(xié)議(TP)等,并協(xié)助用戶完成溫度分布、真空速率、最大凝冰量等關(guān)鍵性能測試。對于創(chuàng)新藥企業(yè),還可要求供應(yīng)商提供凍干工藝開發(fā)支持,幫助確定最佳預(yù)凍速率、退火程序和干燥參數(shù)。

操作與維護培訓(xùn)直接影響設(shè)備使用效果和壽命。優(yōu)質(zhì)供應(yīng)商會提供分層級培訓(xùn):針對操作人員的基礎(chǔ)操作培訓(xùn);針對設(shè)備工程師的故障診斷與維護培訓(xùn);以及針對工藝人員的凍干工藝開發(fā)高級培訓(xùn)。培訓(xùn)內(nèi)容應(yīng)包括日常點檢項目(如真空泵油位檢查、密封圈狀態(tài)確認)、常見故障處理(如真空度不足的可能原因及排查步驟),以及長期停用保養(yǎng)注意事項。制藥企業(yè)應(yīng)確保至少有2-3名經(jīng)過認證的內(nèi)部培訓(xùn)師,以保證知識傳承和操作規(guī)范性。

生命周期成本(TCO)分析有助于做出更經(jīng)濟的采購決策。除設(shè)備購置成本外,還需考慮:能耗成本(不同機型可能相差30%以上);維護成本(包括定期更換的耗材如真空泵油、密封圈等);驗證成本(特別是變更部件或工藝時的再驗證費用);以及可能的升級成本(如從手動裝料到自動進料系統(tǒng)的改造)。通過5-10年的TCO分析,往往能發(fā)現(xiàn)高價但高效可靠的設(shè)備實際更經(jīng)濟。部分供應(yīng)商提供融資租賃或性能保證合同(如保證特定凍干周期時間),也是降低初期投資壓力的可選方案。

隨著工業(yè)4.0和智能制造的發(fā)展,新一代的制藥用真空凍干機正朝著數(shù)字化和智能化方向演進。知名品牌的設(shè)備已開始集成預(yù)測性維護功能,通過分析運行數(shù)據(jù)預(yù)測部件壽命,避免突發(fā)故障。遠程監(jiān)控功能允許供應(yīng)商專家實時查看設(shè)備狀態(tài),快速診斷問題。對于大型制藥企業(yè),選擇支持MES(制造執(zhí)行系統(tǒng))集成的凍干機,可實現(xiàn)與上游灌裝機和下游包裝線的數(shù)據(jù)聯(lián)通,構(gòu)建完整的數(shù)字化生產(chǎn)鏈。這些先進功能雖可能增加初期投資,但從長期運營效率和數(shù)據(jù)完整性角度看,往往能帶來顯著回報。