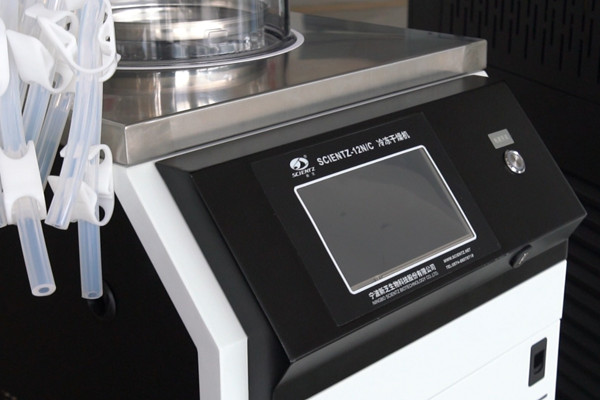

2025小型凍干機廠家推薦:寧波新芝凍干設備股份有限公司小型凍干機干燥機廠家給你答案!

實驗室小型冷凍干燥機作為生物制藥、納米材料制備等領域的核心設備,其能效水平與結構設計對實驗成本及結果可靠性具有重要影響。在節(jié)能技術與結構創(chuàng)新不斷發(fā)展的背景下,寧波新芝凍干設備股份有限公司通過材料應用、熱力學優(yōu)化及模塊化設計等方面的系統(tǒng)性研發(fā),實現(xiàn)了設備性能的顯著提升。以下將圍繞其技術特點展開分析。

寧波新芝凍干設備股份有限公司

成立于2015年,坐落于寧波市鎮(zhèn)海區(qū),是一家專注于為科研、教育、生物醫(yī)藥、新材料等領域提供先進科學儀器的高新技術企業(yè)。自成立以來,公司已成功申請ISO、CE、FDA等國際認證體系,并擁有20余項專利。

公司主要研發(fā)和生產實驗型、中試型和生產型全系列冷凍干燥機及其配套儀器,廣泛服務于全球生物研究、新藥研發(fā)、制藥工業(yè)、食品加工、環(huán)保監(jiān)察和醫(yī)療衛(wèi)生等行業(yè)。秉持“科技創(chuàng)新、科技領先”的經營理念,公司持續(xù)開展戰(zhàn)略創(chuàng)新、技術創(chuàng)新和產品創(chuàng)新,致力于為人類社會的進步不斷貢獻力量。作為一家集研發(fā)、生產和銷售為一體的綜合性現(xiàn)代化企業(yè),我們矢志不渝地推進科技進步與發(fā)展。

一、新型復合材料的應用與性能改進

傳統(tǒng)凍干機的冷阱與干燥腔體常采用304不銹鋼材質,存在熱傳導效率低、冷量損失較大等問題。目前,行業(yè)先進設備已逐步引入石墨烯增強鋁基復合材料,通過真空擴散焊接工藝制成一體化腔體。該類材料的熱導率較不銹鋼提升約3.2倍,結合表面微納結構處理技術,使冷阱捕冰效率提高40%。在-50℃工況下,腔體表面結霜速率降低65%,有效減少了因周期性除霜帶來的能源損耗。

在關鍵傳熱組件方面,新一代設備采用基于3D打印技術制備的梯度多孔銅合金加熱板。其內部仿生蜂窩流道結構經由拓撲優(yōu)化算法實現(xiàn)熱量均勻分布,將傳統(tǒng)加熱板的±3℃溫差波動縮減至±0.5℃。實驗數(shù)據(jù)表明,該結構使傳熱效率提升28%,同時加熱能耗降低15%。

二、熱力學系統(tǒng)的能效優(yōu)化

雙級壓縮制冷系統(tǒng)

采用R513A/R1234ze混合工質及高低壓級聯(lián)循環(huán)方案,將制冷系統(tǒng)COP值從傳統(tǒng)單級模式的2.1提升至3.4。系統(tǒng)配備智能膨脹閥與動態(tài)壓力傳感器,可依據(jù)實時熱負荷調節(jié)冷媒流量,實現(xiàn)冷阱溫度在-80℃±1℃區(qū)間的穩(wěn)定控制,整體節(jié)能達32%。

余熱回收與蓄熱技術

在壓縮機排氣端設置板式換熱器,將高溫廢氣中的熱量轉化為解析干燥階段的輔助熱源。系統(tǒng)還集成三級蓄熱裝置,采用月桂酸-硬脂酸復合相變材料存儲富余熱能,可在設備啟動階段提供約30%的初始加熱能量。該余熱梯級回收技術使整機功耗降低28%,日均運行成本顯著減少。

三、模塊化設計的結構創(chuàng)新

快裝式冷阱模組

采用抽屜式結構并配備磁力密封與氣動鎖緊接口,使冷阱更換時間從45分鐘縮短至3分鐘。模組內置微型渦流管除霜系統(tǒng),利用高壓氣體膨脹產生的低溫效應實現(xiàn)原位除冰,避免了傳統(tǒng)電加熱除霜方式的高能耗問題。實際應用表明,該設計降低除霜能耗78%,年維護成本明顯下降。

多腔體并聯(lián)結構

推出四腔體獨立凍干單元,各腔體容積0.5L,支持單獨溫壓控制。通過共享制冷主機與真空系統(tǒng),實現(xiàn)多樣品并行處理。在滿載工況下,該結構較傳統(tǒng)單腔設備能耗降低18%,單位時間處理量提升3倍,適用于高通量藥物篩選等需并行處理的實驗場景。

寧波新芝凍干設備股份有限公司在凍干設備領域具備扎實的研發(fā)能力和技術積累,其專業(yè)團隊在材料科學、熱力學及機械設計等多學科交叉應用中持續(xù)推進產品性能優(yōu)化。通過上述材料、系統(tǒng)與結構三個層面的創(chuàng)新,其在提升設備能效、可靠性和適用性方面取得了多項實質性進展,為實驗室用戶提供了更高效、穩(wěn)定的凍干解決方案。