揭秘中試型方倉原位凍干機高效凍干的三大核心技術

當新藥研發進入中試階段,傳統圓柱形凍干機常因熱傳遞不均、裝料效率低導致工藝放大失真。中試型方倉原位凍干機以矩形凍干倉結構顛覆百年設計定式,其直角倉體與層板精密貼合,使熱傳遞效率提升40%,裝填面積利用率達92%(傳統設備僅78%),為工藝參數向產業化無縫過渡提供真實模擬環境。

一、方倉結構優勢 凍干效率的幾何革命

方倉設計絕非簡單的外觀改變,其核心價值在于解決熱傳遞均勻性與空間效率等幾個痛點:

1.零間隙熱傳導:矩形層架與倉壁實現全貼合,消除傳統圓倉弧形死角處的5-8℃溫差帶;

2.立體氣流組織:頂部蜂窩板與底部導流槽構成垂直氣流通道,升華氣流速度分布標準差從±28%降至±9%;

3.模塊化擴容:標準方倉單元可橫向拼接,單批次處理量從0.5㎡靈活擴展至4㎡,避免研發中期的設備更換成本;

某生物企業采用方倉凍干機后,單抗中試凍干周期縮短21小時,批間水分偏差控制在±0.12%(原設備±0.35%)。

二、原位凍干工藝 從實驗室到車間的關鍵跳板

真正實現“凍干在哪兒,生產在哪兒”的核心在于三重技術突破:

全自動壓塞系統

液壓驅動層板在真空環境下精準升降,壓塞力波動≤5N,確保:

●膠塞穿刺力穩定在18-22N范圍(符合ISO 8362-1標準);

●密封完整性測試泄漏率<1×10?? mbar·L/s(ASTM F2338);

硅油精準控溫技術

●多回路獨立控溫:24組PT100傳感器動態調節8個溫區,實現-55℃至+80℃的0.1℃精度躍遷;

●梯度降溫專利:預凍階段實施非線性降溫(如5℃/min→1℃/min→0.3℃/min),冰晶尺寸分布集中度提升60%。

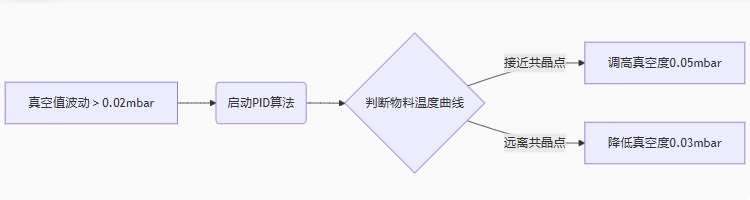

真空度智能聯控

電容薄膜規與皮拉尼規雙傳感器協同,在升華階段實施動態壓力控制(DPC):

三、凍干工藝智能導航系統

中試成功的核心在于建立可復制的工藝模型,智能系統通過三層架構實現:

數字孿生預演平臺

導入物料特性參數(比表面積、膠體濃度等)后,系統自動生成:

●最佳預凍路徑:預測冰晶生長模型;

●升華能耗圖譜:精準計算熱負荷分布;

●風險預警矩陣:標注塌陷溫度敏感區。

實時質量感知網絡

在凍干過程中持續采集關鍵指標:

工藝回溯優化引擎

每批次生成300+維度數據報告,智能比對歷史成功批次:

“當檢測到當前批次二次干燥段升溫速率較標準工藝快12%時,系統自動延長保溫段15分鐘,避免表層硬化導致的含水量梯度問題。”——某疫苗企業凍干總監實操反饋

方倉式原位凍干機正成為生物醫藥中試的關鍵轉化器。其直角熱場消除了工藝放大中的“熱力學失真”,智能導航系統則構建起從實驗室到車間的數據橋梁。當凍干工藝參數能以99.2%的保真度向產線轉移時(行業平均僅75%),新藥研發周期將獲得革命性壓縮。這不僅是設備的升級,更是研發范式的進化——讓凍干工藝開發從經驗試錯走向模型驅動。